REACTORES DE PRESIÓN CON SELLO ASME U PARA EXPORTACIÓN A ESTADOS UNIDOS

2025-05-27

REACTORES DE PRESIÓN CON SELLO ASME U PARA EXPORTACIÓN A ESTADOS UNIDOS

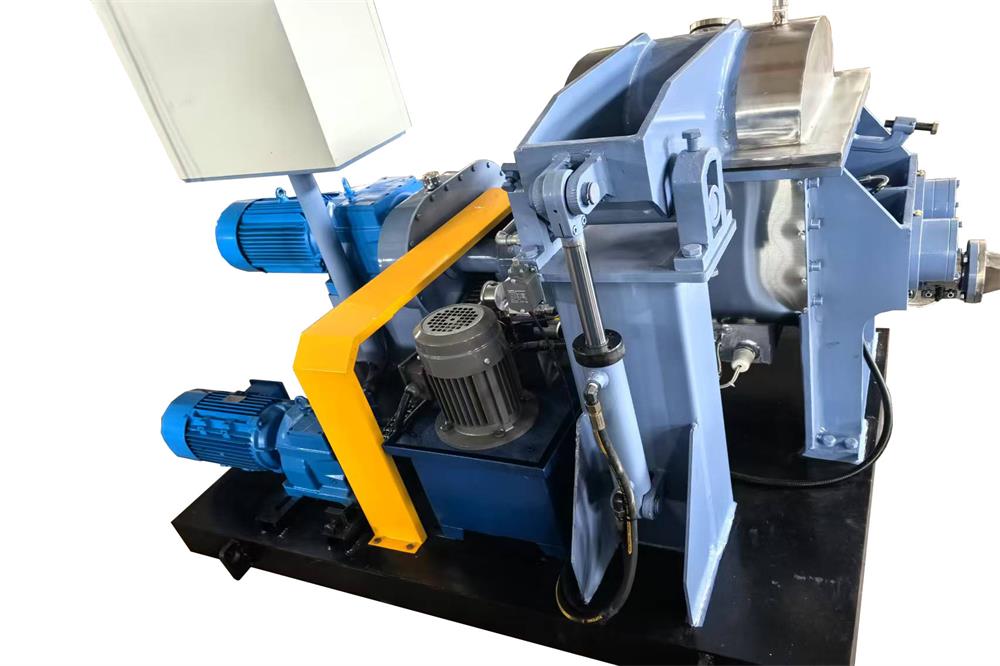

China [Weihai], [27 de mayo de 2025] - Hoy se envió a Estados Unidos el reactor agitado a presión personalizado de [Weihai Huixin Chemical Machinery Co., LTD.] con certificación ASME U. Este lote de equipos se utilizará en el proyecto de energía limpia de una importante empresa química de Texas, Estados Unidos, para lograr una producción eficiente y segura de biocombustibles.

Entrega de alto estándar:

Los reactores de presión de la serie STEMP que se exportan en esta ocasión están especialmente diseñados para las duras condiciones de trabajo de alta temperatura y alta presión. Incorporan materiales compuestos innovadores y estructuras modulares, lo que les permite operar de forma estable a 450 °C.°Cy 25 MPa, y han superado el control de calidad completo, como las pruebas de materiales, el proceso de soldadura y las pruebas no destructivas, requerido por la certificación ASME U. Esta certificación se considera la máxima aprobación técnica en el sector de recipientes a presión a nivel mundial, y esta entrega consolida aún más nuestra competitividad en el mercado internacional.

Acerca de [weihai xin hui chemicals co., LTD.] Con más de 20 años de experiencia en el sector de recipientes a presión, nos centramos en la I+D y la fabricación de calderas de reacción de alta temperatura y alta presión. [50] productos se han exportado a todo el mundo. Con certificaciones internacionales como ASME U, EAC, ISO 9001 y CE, la empresa ofrece continuamente soluciones seguras y fiables para las industrias química, farmacéutica y de nuevas energías.

Un reactor de presión agitada es un recipiente especializado diseñado para llevar a cabo reacciones químicas en condiciones controladas de alta presión con una mezcla eficiente. A continuación, se detallan sus componentes, aplicaciones y consideraciones:

Componentes clave

Recipiente a presión:

Construido con materiales robustos como acero inoxidable, Hastelloy o titanio para soportar alta presión y entornos corrosivos.

Cumple con los estándares de la industria (por ejemplo, ASME) de seguridad y durabilidad.

Mecanismo de agitación:

Tipos:Agitadores magnéticos (comunes en laboratorios), sellos mecánicos con impulsores, paletas o agitadores de anclaje (para mezclas viscosas).

Objetivo:Mejora la eficiencia de la mezcla, garantizando una temperatura uniforme y una distribución del reactivo, algo fundamental para la velocidad de reacción y el rendimiento.

Sistemas de calefacción y refrigeración:

Las camisas externas o bobinas internas hacen circular fluidos térmicos (por ejemplo, agua, aceite) para mantener un control preciso de la temperatura.

Gestiona reacciones exotérmicas/endotérmicas mediante enfriamiento/calentamiento.

Controles de presión y temperatura:

Los sensores y los sistemas automatizados monitorean/ajustan las condiciones en tiempo real.

Las características de seguridad incluyen válvulas de alivio de presión, discos de ruptura y ventilación de emergencia.

Características de seguridad:

Purga de gas inerte (por ejemplo, nitrógeno) para evitar explosiones.

Protocolos de parada de emergencia y sistemas de detección de fugas.

Aplicaciones

Síntesis química:Hidrogenación, polimerización y reacciones catalíticas (por ejemplo, desarrollo de fármacos).

Procesos industriales:Producción de amoniaco (proceso Haber), refinación petroquímica y síntesis de biodiésel.

Investigación:Estudios cinéticos de alta presión y pruebas de materiales en condiciones extremas.

Ventajas

Eficiencia:La transferencia de masa/calor mejorada acelera las reacciones y aumenta los rendimientos.

Versatilidad:Adaptable a diversas reacciones (gas-líquido, sólido-líquido) y escalable desde entornos de laboratorio a industriales.

Desafíos

Complejidad:Costos más elevados debido a los materiales sometidos a presión y a los mecanismos de agitación.

Mantenimiento:Los sellos y agitadores requieren inspección/reemplazo regular, especialmente en ambientes corrosivos.

Transferencia de calor:Las mezclas viscosas pueden requerir agitadores especializados para una mezcla efectiva.

Consideraciones de diseño

Selección de materiales:Aleaciones resistentes a la corrosión para químicas agresivas.

EscalabilidadLos reactores más grandes necesitan una agitación robusta y una gestión térmica.

Cumplimiento:Cumplimiento de las normas de seguridad y pruebas de integridad rutinarias.

Ejemplo de caso de uso

En la hidrogenación catalítica a escala de laboratorio, un reactor de presión agitada permite una mezcla eficiente de gas hidrógeno con reactivos bajo presión controlada, mejorando la velocidad y la uniformidad de la reacción en comparación con los sistemas sin agitación.

Conclusión

Los reactores de presión agitada son indispensables en la química moderna, ya que ofrecen un control preciso de las condiciones de reacción. Su diseño equilibra eficiencia, seguridad y adaptabilidad, lo que los hace vitales tanto en la investigación como en la industria.