¿QUÉ SON LAS BOQUILLAS AUTO REFORZADAS DE RECIPIENTES A PRESIÓN?

2024-10-17

¿QUÉ SON LAS BOQUILLAS AUTO REFORZADAS DE RECIPIENTES A PRESIÓN?

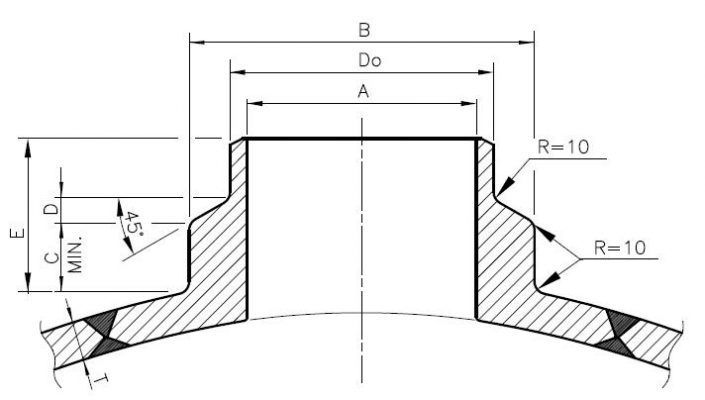

Cuando se habla de boquillas autorreforzadas, generalmente se asume que el refuerzo para soportar las cargas que afectan a la boquilla será parte constitutiva de la misma. Esto quiere decir que las boquillas autorreforzadas no necesitan elementos auxiliares (como las boquillas armadas) para soportar las condiciones de diseño y las cargas externas. A nivel práctico, las boquillas autorreforzadas son aquellas que no tienen ningún tipo de refuerzo adicional (pad) adherido, y todas las soldaduras entre sus propios componentes y entre la boquilla y el recipiente son de tipo penetración total. Por ello, estas boquillas también podrían denominarse integralmente reforzadas. Existen diferentes configuraciones de boquillas autorreforzadas. Las más utilizadas son las mencionadas a continuación: Long Welding Neck (LWN) o buje recto, de espesor de buje variable, y las boquillas fabricadas utilizando un tubo de espesor estandarizado.

Intuitivamente, se podría observar que habitualmente las boquillas autorreforzadas implican un incremento del coste respecto a una boquilla de tipo no autorreforzado, por lo que se deben razonar y analizar en profundidad las razones que llevan al diseñador a elegir un tipo concreto entre todas las posibilidades.

Estas razones pueden depender de diversos factores como la presión, la temperatura, la presencia de cargas variables (fatiga), cargas externas elevadas consecuencia de estar conectadas a una tubería, etc. Normalmente los requisitos para el uso de boquillas autorreforzadas se incluyen en las especificaciones de obra pertenecientes a los propietarios de las plantas industriales donde dichas boquillas están en servicio o, en ocasiones, estos requisitos pueden estar indicados en las especificaciones del licenciante si corresponde.

Debido a lo mencionado anteriormente, no es posible establecer criterios específicos respecto a cuándo utilizar este tipo de toberas para todos los casos, sino sólo algunas pautas generales que deben utilizarse como una primera aproximación para considerar en qué escenarios las toberas autorreforzadas deben considerarse como una solución de diseño. Escenarios como aquellos en los que las condiciones de diseño incluyen los siguientes efectos son propicios para tener que optar por toberas autorreforzadas: el componente estudiado debe soportar cargas variables (fatiga), toberas tangenciales o inclinadas respecto del recipiente donde se fijan las toberas, servicio letal, alta presión, altas temperaturas o recipientes a presión con altos espesores.

Como ya se ha indicado, las toberas autorreforzadas suelen ir acompañadas de condiciones de servicio severas o críticas, por lo que es conveniente mencionar que para este tipo especial de toberas se deben eliminar al máximo los concentradores de esfuerzos.

Para algunos códigos de diseño, los criterios de diseño y cálculo para boquillas autorreforzadas y boquillas armadas no siempre son los mismos. Los requisitos son más conservadores para el último caso. Como ejemplo, considérese el estudio de selección del procedimiento de la ASME Sección VIII División 2, para determinar si se requiere un análisis de fatiga. Si un equipo determinado o alguno de sus componentes es de configuración integral, puede soportar un mayor número de cargas variables que un equipo de configuración no integral, sin que sea necesario verificar su resistencia frente a cargas de fatiga mediante un cálculo específico.

Volviendo al tema económico, si bien es totalmente evidente que las toberas autorreforzadas son la solución ideal para un caso determinado, hay que tener en cuenta que algunas configuraciones de toberas autorreforzadas se fabrican a partir de material forjado, lo que supone unos costes económicos elevados, por lo que es muy importante optimizar el diseño para que el coste no se incremente excesivamente.

Bajo la acción de la presión interna, la distribución desigual de la tensión en el cilindro de pared gruesa es mayor en la pared interior y menor en la pared exterior. Para mejorar la falta de uniformidad de esta distribución de la tensión en el cilindro, se puede realizar un tratamiento de sobrepresión antes de poner en funcionamiento el cilindro de pared gruesa y, bajo la presión de sobrecarga estrictamente controlada, la parte de la capa del cuerpo del cilindro puede producir una deformación plástica para formar una zona plástica, mientras que el material exterior todavía está en un estado elástico.

Después de que la presión se mantiene durante un período de tiempo, la parte de la capa de la carcasa que tiene deformación plástica no se puede restaurar a la posición inicial debido a la deformación residual, y el material exterior que todavía está en la etapa elástica tiende a volver al estado original, pero está bloqueado por el material interior que no se puede restaurar al estado original y no se puede restaurar por completo. Por lo tanto, el estado preesforzado de compresión de la capa interior y tensión de la capa exterior se forma en la pared del cilindro. Cuando el cilindro se pone en funcionamiento y se somete a la presión de funcionamiento, la tensión de la pared interior causada por la presión de funcionamiento se superpone con la tensión preesforzada formada por la presión interna y la tensión externa, de modo que la tensión de la pared interior con el nivel alto original se reduce, mientras que la tensión de la pared exterior con el nivel bajo original se aumenta adecuadamente, y la distribución de la tensión a lo largo del espesor de la pared tiende a ser uniforme, mejorando así la capacidad de carga de rendimiento del cilindro.

Mediante un tratamiento de sobrepresión controlada, solo la capa interna cede mientras que la capa externa permanece elástica y utiliza su propia contracción elástica para generar preesfuerzo, de modo de mejorar la capacidad de carga del cilindro se denomina autofortalecimiento del cilindro de paredes gruesas.